化肥廠磷銨廢水處理案例

某化肥廠排放的磷銨廢水中SS約為130mg/L,CODCR為95mg/L,pH2.85,總磷40.4mg/L,氟化物60mg/L,NH3-N37.2mg/L。廢水處理量:150m3/h。

排放標準:pH6-9,SS≤7Omg/L,CODcr≤100mg/L,NH3一N≤15mg/L,總磷≤O.5mg/L,氟化物≤10mg/L。

1.1 水中氟化物特性及去除方法

磷胺廢水中氟化物以SiF4為主,呈酸性。氟化物的去除一般采取石灰沉淀、鋁鹽絮凝或吸附3種方法。但石灰沉淀出水很難達標,且泥渣沉降緩慢,脫水困難,這是因為氟化物常溫下在水中的溶解度為16.3mg/L,相當于F-質量濃度為7.9mg/L,用石灰處理后出水中F-一般為20~30mg/L。廢水中含NH3-N時,NH4+會增大CaF2的溶解度,因此以石灰沉淀法處理后的出水仍需要進一步去除殘留的氟化物。經石灰沉淀后出水中氟化物質量濃度在20~30mg/L,采用絮凝浮選法進一步去除F-,絮凝劑為堿化度75%的聚合堿式氯化鋁,利用Al3+與F-的絡合及鋁鹽水解,在加壓溶氣水釋放的微小氣泡作用下形成礬花。最佳pH為6.4~7.2。絮凝機理主要體現在物理吸附、離子交換、絡合作用。其中吸附體現為吸附帶電荷的F-,降低了絮凝體的電位;離子交換體現為Al的水解產生的OH-與F-的交換;而絡合作用體現為F-與Al3+等形成從ALF2+,AlF3到AlF6-一系列絡合物。通過浮選法處理后的出水中氟化物仍然不能達標(10~15mg/L),需進一步用吸附方法處理,吸附劑采用固體活性氧化鋁(礬土),吸附飽和后的活性礬土用NaOH再生,然后用水或稀酸去除床中殘留NaOH。出水氟化物可降為<10mL/L而達標。

1.2 總磷污染物的去除

在石灰沉淀氟化物的反應池中。將pH控制為8左右,聚合磷酸鹽水解成正磷酸鹽形成HPO42-,同時與Ca作用生成各類磷酸鹽沉淀物[Ca(H2PO4)2,CaHPO4,Ca10(OH)2(PO4)6]而去除。有機磷在進行去除氨氮時,轉化為正磷酸鹽,再與Ca2+發生沉淀反應。

1.3 NH3-N的去除

廢水中氨氮污染物主要體現為有機氮和無機氨鹽,而無機氨鹽對石灰沉淀除氟所形成的CaF2的溶解度有影響(溶解度增大,沉降性能差),加上總磷污染物中有機磷需厭氧生化轉化為正磷酸鹽形式才能與Ca2+形成沉淀物而去除。故廢水首先要進行酸化水解去除NH3一N和有機磷。

1.4其他

磷胺廢水中SS約為130mg/L,COD為95mg/L,在絮凝浮選處理氟化物的同時,氣浮同樣對SS可去除>90%。也能去除大約30%的COD,使出水中SS和COD完全達到一級標準。

3 工藝流程選擇及說明

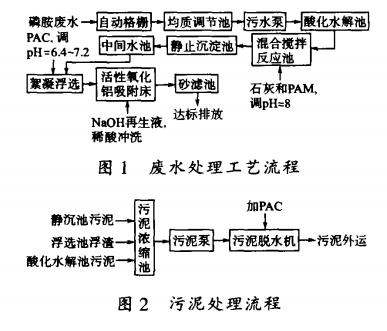

根據磷胺廢水特性及處理機理的分析。采取工藝流程見圖1、圖2。

|

流程說明:廢水經自動格柵去除大顆粒雜質,進入調節池,以污水泵提升至酸化水解池去除廢水中NH一N,同時使有機磷轉化為無機正磷酸鹽,然后進入混合攪拌反應池內,投加石灰水調pH(石灰投加裝置、PAM加藥裝置與PLC編程器互動連鎖自動控制石灰水的投加量),使pH=8時停止加藥。在加藥過程中緩慢攪拌(8O~100r/min)反應0.5h,形成絮凝體混合液流入到沉淀池,生成各種磷 酸鈣鹽和CaF2沉淀物。出水中含氟化物2O~30mg/L及SS和少量有機物。出水進入到中間水池(以保證沉淀池穩定),用泵提升至絮凝氣浮裝置,在絮凝劑PAC的作用下(調pH為6.4~7.2)通過氣浮法將氟化物、SS進一步去除。再進入活性氧化鋁固定接觸吸附床繼續去除氟化物。然后經砂濾池過濾穩定水質,使出水完全達到排放標準。

沉淀污泥、氣浮浮渣、消化污泥由污泥泵送入污泥濃縮池,上清液回流至調節池。污泥經污泥泵抽送到板框式壓濾機脫水處理。

投資估算與技術經濟分析

投資估算

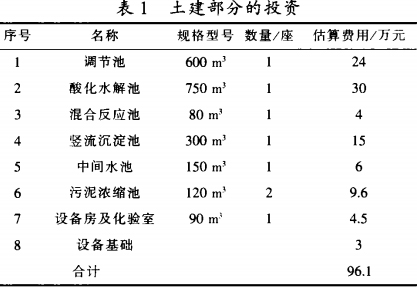

( 1 ) 土建部分的投資見表1。

|

( 2 ) 設備部分的投資見表2。

|

( 3 ) 其他費用:設計費20萬元;工程調試費15萬元;管理費18萬元;不可預見費10萬元;稅金18.4萬元。因此,工程總投資為483.1萬元。

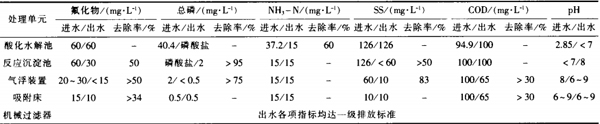

處理效果見表 3

|

6 總結

磷胺廢水中氟化物去除需采取沉淀、絮凝、吸附同時進行的方法才能得到較好的出水效果,同時,還可起到去除總磷污染物的作用。設計工藝中,先經酸化水解,去除NH3一N和有機磷,可避免無機銨鹽對CaF2的沉降性能的影響。絮凝氣浮既可去除SS和部分COD,更重要的是克服了CaF2沉降性差的缺陷,使之生成上浮的絮凝體,得到較好的處理效果。實踐表明,該設計工藝技術可靠,且經濟合理。

使用微信“掃一掃”功能添加“谷騰環保網”