含氟廢氣的凈化技術-吸附凈化法

氟化物主要指氟化氯(HF)和四氟化硅(SiF4),是大氣中的主要污染物之一。主要來源于化工行業的磷肥、冶金行業的鋁廠、建材行業的陶瓷、玻璃、水泥、磚瓦等生產過程。大量的研究證明,微量氟及其化合物也會對人類和動物的機體造成極嚴重的后果。凈化含氟廢氣的主要方法有濕法吸收和干法吸附。目前,工業含氟廢氣多采用濕法吸收工藝,根據吸收劑不同又將吸收凈化法分為水吸收法和堿吸收法。

吸附凈化法是將含氟廢氣通過裝填有固體吸附劑的吸附裝置,使氟化氫與吸附劑發生反應,達到除氟的目的。可采用工業氧化鋁、氧化鈣、氫氧化鈣等作吸附劑。在凈化鋁電解廠煙氣常采用的吸附劑是工業氧化鋁。鋁廠含氟煙氣吸附法凈化具有如下特點;吸附劑是鋁電解的原料氧化鋁,吸附氟化氫的氧化鋁可直接進人電解鋁生產中,不存在吸附劑再生間題;凈化效率高,一般在98%以上;干法凈化不存在含氟廢水,避免了二次污染;和其他方法相比,干法凈化基建費用和運行費用都比較低,可適用于各種氣候條件,特別是北方冬季,不存在保溫防凍問題。

(1)凈化原理

氟化鋁對HF的吸附主要是化學吸附,同時伴有物理吸附,吸附的結果是在氧化鋁表面上生成表面化合物—氟化鋁,其具體過程包括如下幾個步驟。

①HF在氣相中的擴散;

②擴散的HF通過氧化鋁表面的氣膜到達其表面;

③HF被吸附在氧化鋁的表面上;

④被吸附的HF與氧化鋁發生化學反應,生成表面化合物(AlF3)。

在較低的溫度下有利于上述反應向右進行。由于這種化學吸附反應速率快,所以用氧化鋁吸附HF屬于氣膜控制,HF濃度越高,氣相傳質推動力越大,越有利于吸附過程的進行。因此加強鋁電解槽的密閉性,防止泄漏,盡量提高煙氣中HF濃度,既有利于吸附,又改善了車間內的操作環境。

(2)氧化鋁的性質對吸附的影響

①氧化鋁晶型對吸附容量有很大影響,γ型氧化鋁的吸附容量大;

②氧化鋁的比表面積越大,吸附容量也越大;

③氧化鋁濕度大小直接影響吸附凈化能力。

另外,分子中的結晶水也影響吸附能力,一般在一定溫度時焙燒,脫去部分結晶水,增強活性,但當分于中的潔凈水全部失掉后,γ-Al2O3,將轉變成α-A12O3,吸附能力大大降低。

(3)凈化流程

氧化鋁與煙氣中的氟化氫接觸后,吸附反應速度很快,反應幾乎在0.1S內即可完成。干法吸附凈化流程有輸送床吸附工藝和沸騰床吸附工藝等。

|

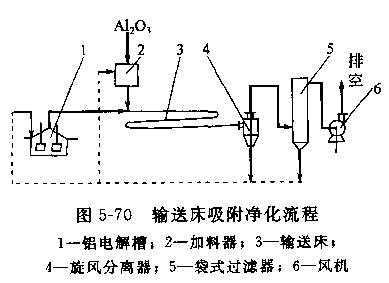

①輸送床吸附凈化流程輸送床吸附流程簡單,運行可靠,便于管理,凈化效率可達95%~98%,系統總壓降為2.5~3kPa。其凈化流程如圖所示。來自鋁電解槽的含氟化氫煙氣,通過管道進人輸送床與由加料器均勻加人的氧化鋁粉末相混合,在管道中的高速氣流帶動下,氧化鋁高度分散與HF充分接觸,在很短時間內完成吸附過程。吸附后的含氟氧化鋁在旋風分離器中被分離出來,在分離中進一步完成吸附過程,經袋式過濾器分離干凈。分離出來的含氟氧化鋁既可循環吸附,也可返回鋁電解槽。

影響吸附效率的因素如下:

a.輸送床流速的影響吸附效率隨管內氣流速度增大而提高,當流速達16m/s時,再提高流速吸附效率提高甚微,一般控制管內煙氣流速為15-18m/s。

b.吸附時間和輸送床長度的影響為保證煙氣和吸附劑有一定的接觸時間,一般輸送床長度在lom以上,可保證其吸附效率。

c.固氣比的影響煙氣中HF濃度越高則要求固氣比越大,一般氟濃度為50mg/m3時,要求固氣比為70~80g/m3。

②沸騰床吸附凈化流程這種流化床反應器改善了氣固兩相的接觸狀態,使氧化鋁表面不斷更新,減少了氣膜內的擴散阻力,強化了氣固相傳質過程。流化床吸附凈化效率高達98%,壓降較小(約為1.3kPa),設備緊湊,但安裝維修比較復雜。其凈化流程如圖所示。含氟煙氣從流化床底部進人,煙氣以一定的速度通過氧化鋁吸附層,氧化鋁則形成流化態的吸附層,煙氣中的HF在與氧化鋁的接觸中,完成擴散和吸附過程。從流化床中出來的氣體經袋式過濾器進行氣固分離。袋式過濾器過濾的氧化鋁一部分返回流化床中再循環使用,也可以送至鋁電解槽。從袋式過濾器中出來的凈化后煙氣,經風機和煙囪排人大氣。

沸騰床氧化鋁的層厚一般為3~4cm,一可減少阻力,二可防止用量過多。煙氣流速為0.28m/s左右口流化層高度可在50~300cm之間調節。

|

使用微信“掃一掃”功能添加“谷騰環保網”