離心分離技術在重污油處理中的應用

摘要:介紹三相分離臥螺離心機工作原理和重污油處理工藝,簡述開工過程出現的問題和采取的措施。通過對處理前后重污油質量指標對比,說明離心分離對重污油有良好的處理效果。

關鍵詞:重污油;離心機;分離

煉油過程產生的重污油經污水處理裝置回收后返回罐區,由于重污油中含有較高的水分和機械雜質,在二次加工時給裝置平穩生產造成較大的影響。2004年洛陽分公司投產了一套年生產能力3×10 t的重污油處理設施,關鍵設備是德國福樂偉(FLO’ITWEG)有限公司生產的三相分離臥螺離心機。經處理的重污油,水分、機械雜質均達到了裝置進料要求,有效緩解了重污油給煉油生產造成的影響。

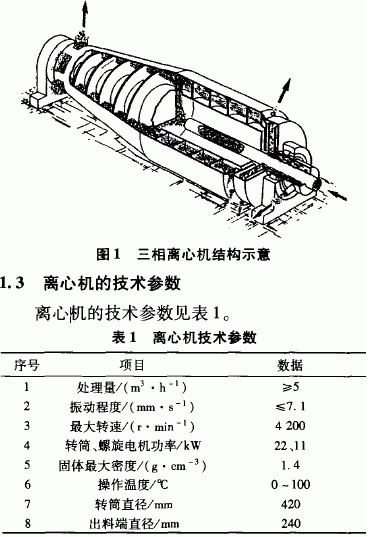

1 三相分離臥螺離心機簡介

1.1 工作原理

需要分離的物料通過中心供料管進入離心機內(圖1),在離心力的作用下,密度大的固體沉降到轉筒壁上。兩相密度不同的清液形成同心圓柱,較輕的液相處于內層,較重的液相處于外層。不同液體環的厚度可通過調節溢流堰和可變葉輪來改變。沉積在轉筒壁上的固體由螺旋輸送器傳送到轉筒的錐體端,從排料口排入固體集料箱。

1.2 操作與維護

開機前保證離心機三相排出口暢通,先啟動離心機螺旋電機,再啟動轉筒電機,轉筒達到額定轉速時,啟動進料泵。如果包含有無定形固體顆粒的懸浮液或非常小的固體顆粒,應緩慢提升離心機的速度,在1O~20 min內達到額定進料量。通過調節可變葉輪、離心機轉速、進料量調整產品的品質。離心機停機前必須停止進料,并用熱水對離心機內部進行清洗。

機器運行1小時后檢查主軸溫度(最高允許130℃);每12小時用離心機上的潤滑脂罐對轉筒軸承加油一次;每運行2 000小時對螺旋軸承加油;首次運行500小時更換齒輪油,以后每年或運行10 000小時更換一次;離心機每運行500小時應清洗停機。

|

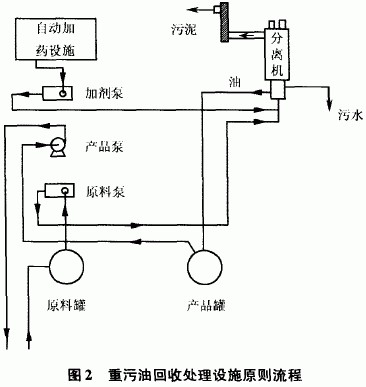

2 重污油處理工藝

重污油由儲罐通過液體靜壓力或泵輸送至原料緩沖罐,再由原料泵輸送至三相臥螺離心機,分離出三種介質。污水排入含油污水管網,固相污泥通過螺旋輸送器送至固體料斗,分離出的重污油在重力作用下進入重油儲罐,再由泵輸送至罐區。為提高分離效果,通過自動加藥設施在離心機進料口加入絮凝劑和破乳劑(圖2)。

|

3 運行中出現的問題和解決方法

近年來,國內多家煉油廠采用了福樂偉公司的離心分離技術,但多用于含油污泥的處理.洛陽石化廠將離心分離技術用于重污油處理在國內尚屬首次。設施開工后,出現了三相分離不徹底(即油相中含水、水相中含油、泥相中含油含水均達不到要求)及原料中水相和固相含量較低時部分油相從固相出口排出的現象。與福樂偉公司技術人員一個半月的攻關,反復試驗,采取了以下措施,取得了良好效果。

(1)科學選用絮凝劑。在相同試驗條件下,分別加入三種絮凝(zetag7650,zetag7689,F04240SH)并進行比較,根據污油中固相的絮凝時間和絮凝效果,選用了天津生產的F04240SH型絮凝劑,固液分離效果明顯;

(2)加入破乳劑。在出泥良好的情況下,對油中含水多次采樣分析,均在1% 以上。通過試驗,在絮凝劑溶液中加入破乳劑(型號G3922,),油中含水明顯降低,改善了油水分離效果。

(3)合理調整運行參數。在正常運行中,根據廠方提供的操作書,通過對離心機可變葉輪直徑、螺旋和轉鼓轉速、進料量、加劑量和溶液濃度進行調節,可分離出符合要求的固相、油、水。但在原料中水相和固相含量較低時,油在進料中的比例增大,超過了離心機油相排出口的外甩能力,導致部分油相從固相排出口排出。經多次調整并進行數據分析發現,這種情況多在進料量大于4.5 t/h時出現,若原料中油相含量較高,固相排出口出油時,將進料量調至4.5 t/h以下可消除此現象。

4 使用效果與經濟效益

4.1 使用效果

排水系統回收的重污油組成復雜,質量較差。重污油在油罐中經加溫沉降后,其中部分污水通過脫水管排出,而油中的乳化水和污泥卻無法去除。重污油在回煉中,多次對電脫鹽造成沖擊,導致裝置生產波動。

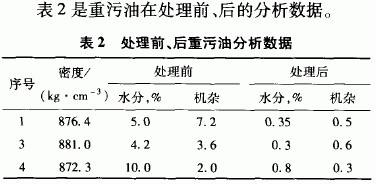

表2是重污油在處理前、后的分析數。

|

通過對比可以發現,處理后的重污油水分及機械雜質明顯減小,并達到了小于1% 的工藝指標,同時煉油系統中惡性循環的污泥分離出來。經處理的重污油回煉過程中未給裝置造成任何影響,效果良好。

4.2 經濟效益

重污油處理設施投資400萬元,生產成本約為30 t,人工成本約5×104 a,設備維護費按15×104 a;每年處理劣質重污油10 000 t,生產出產品8 000 t,重污油處理前后差價格按500元/t(參考燃料油和原油價格)計算,年經濟效益為:

8000×500—10 000×30—15×10一5×10:350×10元

5 吸收法和吸附法聯合運用的效益預測

采用吸收法和吸附法聯合運用的油氣回收裝置,可以提高油氣回收率,解決油品蒸發排放帶來的一系列問題,具有顯著的社會效益和環境效益,是可行的。

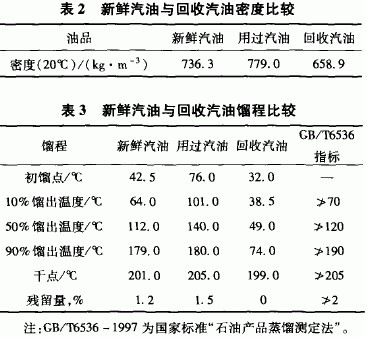

經測定,長嶺分公司常溫輕柴油吸收法油氣回收裝置油氣回收率平均為80% 左右,采用吸收法和吸附法聯合運用的油氣回收裝置其油氣回收率可達95% 以上。油品蒸發損耗的物質主要是輕烴組分。通過對“新鮮汽油”(從加油站剛購買的汽油)、“用過汽油”(油罐多次周轉蒸發試驗后罐中的汽油)及“回收汽油”的密度及餾程測試比較(如表2、表3所示),可以看出“回收汽油”的密度最輕,初餾點最低,餾程最窄,組分最輕。

|

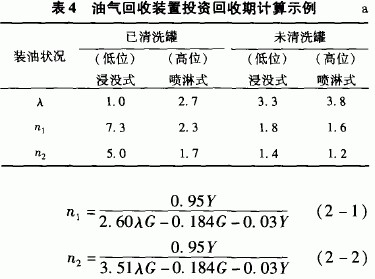

長嶺分公司年汽油裝車量約為8×10 t,改造回收裝置,經濟效益將較明顯。國產回收裝置靜態投資回收期n與投資額y和汽油年裝運量G的關系可通過經驗公式(2—1)(含稅)、(2—2)(不含稅)估算出 。其中A為裝油操作狀況對損耗的影響系數,其推薦值如表4。

|

當汽油裝車量G=80×10 t/a,投資總估價150萬元RMB,其靜態投資回收期凡 、凡:計算值也列入表4中。回收裝置的經濟效益是十分明顯的。

參考文獻

1.黃維秋.關于油品蒸發問題[J].油氣儲運,1997,16(5):39—41

2.黃維秋,高錫祺,趙書華.蒸發油氣吸收回收技術的研究(II)[J].石油化工高等學校學報,1999,12(3):52~ 57

3.黃維秋,袁旭,趙書華.活性炭吸附汽油蒸氣動力學性能測定[J].油氣儲運,2001,20(10):39—42

4.黃維秋.油氣回收技術分析與比較.化學工程,2005,33(5):53—56,65

5.安本英機,安部郁夫.活性炭的應用技術[M].江蘇:東南大學出版社,2002.246,550

6.閻勇.有機廢氣中揮發性有機物(VOC)的凈化回收技術[J].化工進展,1996,15(5):26—28

7.姜車清,黃衛紅,陸曉華.活性炭纖維及其應用研究進展[J].工業水處理,2001,21(6):5

使用微信“掃一掃”功能添加“谷騰環保網”