陶瓷膜過濾系統于硫酸粘桿菌素過篩液領域的應用

一、項目背景

隨著陶瓷膜應用技術的提高,具有耐酸堿(pH=0-14)、耐高溫(耐121℃蒸氣殺菌)、高溫、高通量特性的陶瓷膜分離技術已涉及到多個領域,目前已在生物制藥行業、食品飲料行業、化工行業、環保行業等領域得到應用,市場前景大好,陶瓷膜已經廣泛用于各個領域的很多設備上,并且還有不斷發展的趨勢。同樣地,西方發達國家在食品工業、石化工業、環境保護、生化制藥等許多領域對陶瓷膜技術的應用越來越廣泛,而用無機材料制成的過濾膜(陶瓷膜就是一種無機過濾膜)的發展前景有可能比有機過濾膜更好。對于面臨抗生素政策性降價和抗菌藥限售雙重壓力的國內眾多抗生素生產企業而言,通過創新工藝提高產品回收率和質量不失為降低成本的明智選擇,而以陶瓷膜技術改進現行抗生素分離提純工藝有可能成為降成本、提高效益的突破口。

硫酸粘菌素是由多粘桿菌所產生的由多種氨基酸和脂肪酸組成的堿性多肽抗生素。對革蘭氏陰性細菌有較強的抑制作用,作為飼料添加劑還可預防集約化飼養中常見的大腸桿菌和沙門氏桿菌引起的疾病,由于該藥高效、低毒、在體內殘留少,世界上許多國家都已批準該藥作為飼料添加劑使用。

根據山東某醫藥有限公司與三達膜科技(廈門)有限公司進行技術合作開發,對硫酸粘桿菌素發酵液采用發陶瓷膜過濾,除去發酵液中的菌絲體、大分子蛋白等雜質;提高濾液的質量,代替傳統的過濾方法。

二、設計概要

1.設備及數量

(1)陶瓷膜過濾系統――應用于硫酸粘桿菌素過篩液過濾

(2)型號:CM-37-28

(3)數量:1臺(由1組公共輸料,2組膜組件現場組裝)

(4)膜型號:0.2微米的陶瓷膜

2.設備技術指標

(1)處理能力:設計每批進料量為硫酸粘桿菌過篩液150-200m3。

(2)濃縮倍數:設計濃縮倍數為4-6倍,加水倍數1.9~2.4倍。

(3)系統運行:對過篩液先進行濃縮再加水洗濾。

(4)溫度控制:陶瓷膜系統配備足夠面積的熱交換裝置,循環罐為溫水伴熱,加料、加水都可通過板式換熱器進行預加熱。設備在生產運行中, 在料液放罐溫度為室溫、系統應能將操作溫度穩定控制在不高于54℃。

(5)操作條件:平均進口壓力2.6-2.7bar,平均出口壓力0.4-0.5bar。

(6)回收率:大約97%。

(7)膜通量及透析量:平均透析流量為18.2m3/h。

(8)設備連接方式:串聯兩級,第二級膜的入膜壓力及流速相對要比第一級來的低。

三、系統運行情況

1、各批次考核指標和收率

試驗過程中通過對硫酸粘桿菌素發酵液陶瓷膜濾液及時的取樣和檢測,得到考核指標數據,具體如下

|

從表中可以看出,加水前隨著試驗的進行、濃縮倍數的提高,透析液的透光度逐漸降低;開始加水后,不斷的對料液進行洗脫、料液中有效成分的含量逐漸減少,透析液的透光度也逐漸提高。

在收率方面,UF-1批使用的檢測方法上有誤,所以收率誤差很大;UF-2批為了提高檢測的準確性,采用液相色譜檢測,計算出的收率為97%。

2、膜通量隨時間變化趨勢及膜操作的穩定性

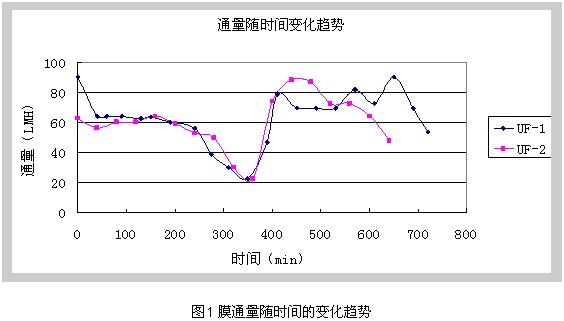

在試驗過程中,記錄不同時刻透析液的流速,計算膜通量,得到圖1:

|

從圖中可以看出UF-1和UF-2兩個批次的變化趨勢是很相似的。

試驗初始,通量比較大;隨著時間的推移,濃縮倍數的提高,通量也逐漸減小。在350min左右,已經達到了預定的濃縮倍數,通量也降到了最低點;此時開始加水,通量有了明顯的提高。試驗過程中采用的是少量多次的加水方式,而測量通量的時間點有時正好是剛剛加了水,有時則不是,所以開始加水后的通量曲線有忽高忽低的現象。

兩個批次試驗的運行時間都有10-14個小時,可見,陶瓷膜系統長時間處理硫酸粘桿菌素發酵液是可行的。

3、膜清洗、恢復的考查

水通量的大小是考核膜清洗恢復情況的主要指標,試驗中分別測量并記錄了走料前的水通量、清洗后的水通量,得到圖2:

|

從圖2中可以看出,試驗前和試驗結束清洗后,水通量基本一樣。可見,本次試驗的清洗恢復情況良好。

四、主要設備部件

圖3為陶瓷膜生產設備現場圖,系統的主要部件包括:

(1)陶瓷膜組件。規格:M37-37/3

膜元件材質:α-Al2O3

(2)系統循環泵。類型:離心式

材質:316 不銹鋼

備注:適合輸送高粘度料液

(3)透過液輸送泵(兼做反沖洗泵)。類型:離心式

材質:316 不銹鋼

(4)系統保安過濾器。類型:衛生型管道式

外殼材質:316不銹鋼

(5)系統換熱器。類型:列管式

材質:316 不銹鋼

(6)設備框架。形式:一體式

材質:不銹鋼

(7)管路系統。管路及閥門材質:316不銹鋼

從系統運行的安全性及膜的使用壽命考慮,配備了基礎電氣控制元件:

(1)系統循環泵及透過液輸送泵變頻控制系統

(2)超壓/低壓自動報警控制系統

(3)電機啟動及停機控制系統

(4)系統控制屏

(5)PLC控制系統

(6)現場檢測壓力、溫度、流量及液位傳感器

(7)現場比例調節控制閥

(8)正反洗自動切換閥門

(9)循環罐內熱水自動進水閥

從使用方便性及減輕操作工人的現場勞動強度等方面考慮,增加以下的自控元件以達到系統的全自動控制模式:

(1)現場自動開關閥

(2)現場檢測流量及pH傳感器

(3)工業控制計算機

(4)編程軟件

(5)17”顯示屏

五、設備流程

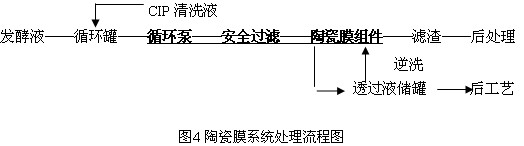

陶瓷膜系統處理流程工藝如圖3,設備流程示意圖如圖4。

|

陶瓷膜系統總共28個M37的模塊,每個模塊包含37支37/3型的陶瓷膜元件,將28個模塊分為14份,同時因膜組件數量較大,設計時將28個模塊分為兩套獨立的系統,即每套系統包含14個膜塊。每套系統均包含獨立的循環罐、循環泵、安全過濾器、陶瓷膜組件、反沖洗管路及CIP清洗管路;另外我們的理解是循環罐與設備循環泵是在同一平面上的,若客戶的循環罐低于設備的安裝平面較多,則需在循環罐底部加裝一臺輸料泵增壓輸送料液至陶瓷膜系統的循環泵。陶瓷膜組件的反沖洗是利用透過液及透過液輸送泵來實現的,反沖液經濃縮管路直接回流回循環罐內,每套系統的反沖頻率為每小時8秒。同時因兩套系統的清洗管路是獨立的,因此在對其中一套系統進行清洗的同時另一套將不受干擾進行走料生產。

使用微信“掃一掃”功能添加“谷騰環保網”